Bevor ich auf den Umbau der "alten" GTX-500/650 eingehe, muss ich eine Sache vorab klären: warum "alt"?

Ganz einfach: Graupner hat die 500er und 650er ABs komplett neu aufgelegt. Ich war bisher zu Stillschweigen verpflichtet, habe aber heute per Email die Genehmigung erhalten, darüber ab sofort öffenlich schreiben zu können. Die neuen GTX-500/650 sind bereits in Fertigung, Graupner wartet auf die Lieferung. Sebastian Vees, der Produktmanager von Graupner, hat viele Ideen in die neuen ABs einfliessen lassen, die ich ihm als Verbesserungswunsch aus den 152VO-Reihen mitgeteilt habe. Sogar eine Steeringbar wird als Zubehör erhältlich sein. Und das ist noch nicht alles: es wird demnächst noch 2 weitere ABs geben, die sich jetzt schon sehr interessant anhören. Ich werde

in einem anderen Thread genaueres über die neuen ABs schreiben.

Aber nun zurück: viele von euch haben noch den "alten" (sprich: aktuellen) Graupner GTX-500 oder 650 in der Schublade. Es ist ein offenes Geheimnis, dass diese Antriebe deutliche Mängel aufwiesen. Spätestens dann, wenn sie auf die stärkeren BL-Motoren umgerüstet werden, ist ihre Lebensdauer äusserst begrenzt. Also ab in die Tonne? Nein, umbauen! Dadurch entsteht zwar zugegebenermaßen immer noch kein High-End-AB, aber zumindest ein Antrieb, den man einsetzen kann. Der Umbau ist für den GTX-500 und 650 nahezu identisch, auf Unterschiede wird im Text eingegangen. Also los.

Step 1: Flexwelle in Teflonrohr lagern

Zwingend notwendig, wenn der GTX auf BL-Motor umgebaut wird. Aber auch bei normaler Bürste stark zu empfehlen!

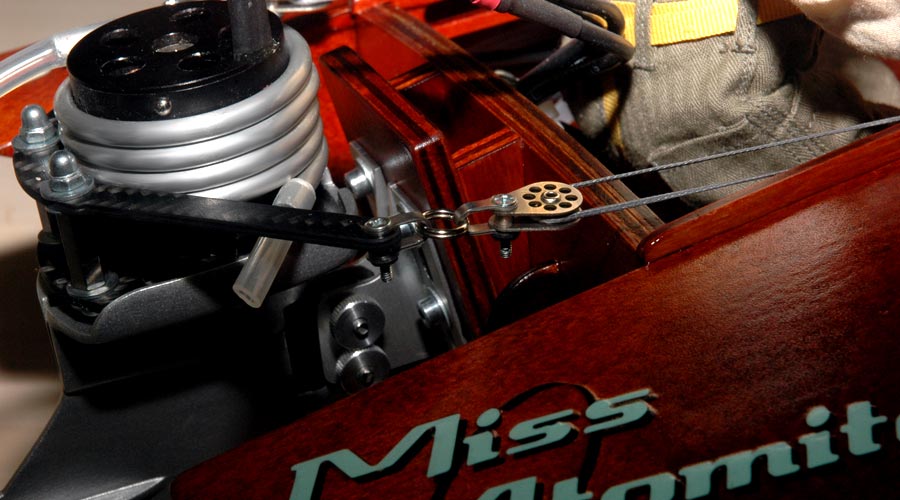

(GTX-500 im Lieferzustand: der Flexkanal-Deckel ist fest verklebt)

Zuerst muss das hintere Wellenlager ausgebaut werden

(Achtung: Linksgewinde! Herausdrehen im Uhrzeigersinn!), dann wird die 2,5mm-Flexwelle an der Motorkupplung losgeschraubt (2mm Inbus) und nach unten herausgezogen. Zum Schluss wird der Motor ausgebaut (zwei M3 Zylinderkopf-Schlitzschrauben).

Beim GTX-650 lässt sich nun der Wellenkanaldeckel einfach abhebeln, indem man mit einem Schraubendreher vorsichtig durch die hintere Wellenlager-Öffnung von innen gegen den Deckel drückt. Beim GTX-500 ist der Deckel verklebt, darum ist hier ein etwas aufwändigerer Zusatzschritt nötig.

Das Unterteil des GTX ist aus kohlefasergefülltem Kunststoff, lässt sich daher halbwegs gut fräsen und bearbeiten. Um Schmieren und Verkleben beim fräsen zu vermeiden, nimmt man am besten relativ grobe Fräser bei unteren Drehzahlen (Proxxon: 5000 U/min). Zuerst wird der Wellenkanal mit einem Zylinderfräser mittig geöffnet:

Achtet darauf, möglichst mittig zu fräsen, um erstmal nur den Durchbruch zum Wellenkanal zu schaffen.

Der folgende Schritt ist auch schon der "schwierigste" - aber mit halbwegs ruhiger Hand problemlos machbar: jetzt werden vorsichtig die Seiten des Deckels weggefräst (bis zu den roten Pfeilen). Vorsichtig deshalb, weil die darunter liegenden Auflager möglichst nicht beschädigt werden sollten. Da kommt nämlich später ein neuer Deckel drauf. Darum wird über diesen Auflagern nur ca. 1mm tief gefräst, bis der Wellenkanaldeckel komplett weg ist:

Die originale Flexwelle hat 2.5mm Durchmesser. Als Wellenlagerung nehmen wir ein ca. 10cm langes Stück Teflonrohr (3.0mm innen / 4.0mm aussen, z.B. von

H+M oder Modellbaupirat). Der Wellenkanal hat im Originalzustand ca. 3mm Durchmesser. Er wird nun mit einem 4mm-Kugelfräser auf das erforderliche Innenmaß aufgeweitet:

Das geht ziemlich einfach, dauert nur seine Zeit: einfach die Proxxon mit dem Kugelfräser immer wieder mit leichtem Druck durch den Kanal ziehen. Der Fräser "zentriert" sich durch den vorhandenen Wellenkanal selber.

Zum Schluß prüfen, ob das 4mm-Teflonrohr leicht und ohne Klemmen in den Schacht passt. Wenn nicht: weiterfräsen, bis es locker flutscht. Das Rohr wird aber NICHT im Wellenkanal verklebt, sondern erst ganz zum Schluß von hinten eingeschoben, damit es jederzeit austauschbar bleibt (Verschleißteil!).

Wenn der Kanal groß genug ist, wird er wieder verschlossen, damit der AB nicht an Stabilität verliert. Mit Abstand am besten geeignet ist ein Stück 0,8mm CFK-Platte, das genau passend in Form der Abdeckung zugesägt wird. CFK ist extrem leicht und stabil wie Stahl, daher das ideale Material für diesen Zweck. Es lässt sich aber leider nur ziemlich beschissen sägen, auch mit einer guten Dekupiersäge - aber da muss man einfach durch.

Die CFK-Kanalabdeckung wird nun mit mittelflüssigem Sekundenkleber auf den Auflagern verklebt. Achtung! Dabei darf kein Sekundenkleber in den Kanal gelangen, weil sich sonst das Teflonrohr nicht mehr einschieben lässt! Am besten den Deckel "trocken" auflegen und Paßgenauigkeit testen, dann den Sekundenkleber mit der Nadel in die umlaufende Ritze fliessen lassen.

Da die Abdeckung nun eine Idee tiefer liegt, wird sie mit KFZ-Polyesterspachtel komplett eingespachtelt und verschliffen (120er bis 320er Naßschleifpapier). Dann wird das Teflonrohr von hinten oder oben in den Kanal eingeschoben. Danach ist von der ganzen Operation nichts mehr zu sehen: